Les installations pneumatiques nécessitent de l’air comprimé. La pression de cet air comprimé, c’est ce que donnera de la force aux actionneurs pneumatiques. Nous allons voir ici pourquoi il est utile de réguler la pression de l’air comprimé, et quelles sont les différentes solutions pour la régulation.

1°) Pour protéger vos composants pneumatiques.

L’air comprimé qui mettra en mouvement vos installations pneumatiques provient d’un compresseur, puis circule ensuite dans les conduits d’air de l’usine. Cet air peut avoir une pression fortement variable en fonction du régime de votre compresseur. Vos composants pneumatiques ont tous une pression maximale à ne pas dépasser sous peine de les endommager. Certains composants peuvent être endommagé dès 8 bars. Pour les protéger, réguler la pression dans le circuit d’air comprimé est nécessaire. Pour ce type de besoin, la solution la mieux adaptée est un composant simple, le régulateur de pression. Son réglage se fait manuellement, un peu comme un robinet. Pour protéger l’ensemble du circuit pneumatique, on installe ce régulateur en amont de la machine avec les autres composants de conditionnement d’air comprimé : filtres, vannes de coupure, vanne de mise en pression progressive. Le plus souvent, on le combine avec un filtre : c’est un filtre-régulateur.

2°) Pour protéger vos produits.

Quand votre outil de production a été conçu, les différents vérins pneumatiques ont été dimensionnés pour fournir un effort particulier. Pour cela, on a défini une pression théorique comme point de départ lors du dimensionnement. Si la pression réelle dépasse trop de la pression théorique, alors les vérins développent des efforts bien plus importants. Cela modifie votre processus de production, et ce que fabrique votre machine s’éloigne de votre cahier des charges de départ. Cartons mal imprimés, pièces déformées ou mal coupées, remplissage de bouteille qui déborde… autant d’erreurs qui apparaissent avec une pression mal contrôlée.

Encore une fois dans ce cas, le régulateur manuel de pression assure la fonction de limitation. Il est placé en amont de la machine si la pression doit être la même sur toute la machine. On peut aussi en utiliser à plusieurs postes si sur la même machine, ces différents postes fonctionnent avec des pressions différentes.

3°) Pour contrôler précisément des process complexes.

Certaines applications nécessitent de travailler avec une pression qui soit parfaitement stable. Prenons l’exemple d’une machine de pressage : On insère une pièce dans une autre à l’aide d’un vérin pneumatique. Si la pression est un peu trop juste, alors la pièce est mal insérée. Si la pression est trop forte, alors la pièce est endommagée.

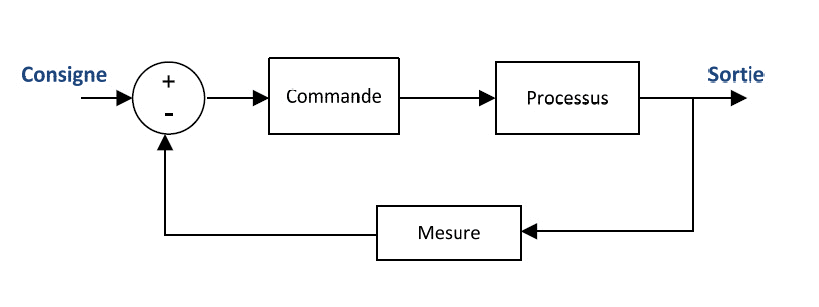

Dans ce cas, On devra réguler la pression de l’air comprimé à un niveau fixe, avec une variation la plus faible possible. Ici le régulateur manuel n’assure pas ce type de fonction : pas assez précis, pas assez réactif. La meilleure solution sera d’utiliser un distributeur proportionnel : A partir d’une valeur de consigne envoyée par un automate, il établit un seuil de pression. Ensuite, en aval de la régulation, un capteur mesure la pression réelle et renvoie son signal au régulateur. Celui-ci, à partir du feedback de la pression réelle, peut ajuster la pression plus finement pour coller au plus prêt de la valeur de consigne. C’est ce qu’on appelle une régulation en boucle fermée : Une régulation qui utilise le signal d’un capteur pour corriger son erreur :

D’un point de vue pneumatique, voilà comment ça se passe :

- Si la pression réelle est inférieure à la consigne, alors la vanne ouvre son canal d’admission pour laisser entrer un peu d’air comprimé. Ce qui fait remonter légèrement la pression.

- Si la pression réelle est supérieure à la consigne, la vanne rejette le surplus d’air comprimé à la pression atmosphérique via le canal d’échappement : la pression diminue.

4° Pour réguler des asservissements

Imaginons encore un autre cas nécessitant cette fois une régulation de pression qui doit varier en fonction d’une grandeur extérieur. Par exemple, sur une machine à enrouler du film plastique. Pour obtenir un enroulement qui soit sans plis, ni sans déchirer le film plastique, Il faut contrôler parfaitement la tension du film.

Pour cela, On doit freiner le cylindre qui maintient la tension de la bande de manière précise, en fonction du diamètre du rouleau sur lequel le film s’est enroulé. Le distributeur proportionnel ne doit plus réguler un seuil de façon permanente, mais sa consigne varie en fonction du diamètre du rouleau. Un capteur de distance mesure donc le diamètre du rouleau, envoie sa mesure a l’automate qui ajuste la consigne du régulateur de pression proportionnel. Il s’agit toujours d’une régulation en boucle fermée. Mais dans ce cas, elle est réalisée à l’aide d’un capteur extérieur à la vanne. C’est donc l’automate qui la contrôle.

Pour communiquer la valeur de la consigne au distributeur proportionnel, l’automate utilise un signal électrique variable encore appelé signal analogique. Il existe plusieurs types de signaux analogiques, mais les deux plus fréquents sont une variation de tension de 0 à 10 Volts ou une variation de courant de 4 à 20 mA. Il s’agit des 2 grands signaux analogiques standards utilisé dans l’automatisme industriel.

Depuis quelques années la communication numérique se standardise pour les composants de terrain. Le standard de communication pour les capteurs et les distributeurs proportionnels est IO-Link. Pour un distributeur proportionnel, on va pouvoir, grâce à IO-Link, le commander, mais aussi lire la valeur de son capteur de pression interne. On va aussi pouvoir ajuster à distance ces paramètres de régulation, pour rendre la vanne plus rapide ou plus précise.

Réguler la pression, c’est primordial !

Tout d’abord pour protéger vos installations pneumatiques, mais aussi pour maintenir la répétabilité de votre process de production. Sur chaque machine on trouvera en entrée du circuit, associé au filtre, un régulateur manuel de pression. Pour les applications simples, ce type de régulateur répond parfaitement aux attentes. Pour les applications nécessitant plus de précision ou plus de dynamique, les distributeurs proportionnels deviennent indispensables