On l’entend parfois, « l’air comprimé ça coûte cher », « la pneumatique, c’est plus cher que l’électrique » ou encore « je vais passer ma machine en tout électrique, je vais faire des économies ». Alors est ce que l’air comprimé coûte si chez que ça ?

Tout d’abord, les détracteurs de la pneumatique vous diront surement que l’air comprimé coûte cher, par contre très peu seront capable de vous donner un ordre de prix pour un mètre cube d’air comprimé à 6 bars.

Pour apporter une réponse précise, il faut prendre en compte de nombreux facteurs : l’investissement dans l’installation d’un réseau d’air comprimé, le coût de l’énergie nécessaire à son fonctionnement au quotidien, et enfin le coût de la maintenance de ce réseau.

L’investissement :

Le prix d’investissement dépend de la technologie et de la puissance du compresseur. A ceci, il convient d’ajouter le prix de certains accessoires indispensables, tels que sécheur d’air et filtre. La technologie de compresseurs à vis lubrifiées est celle le plus communément rencontrée dans les PME. Ces compresseurs sont souvent associés à un sécheur par réfrigération, lequel permet d’obtenir une déshydratation de l’air comprimé généralement suffisante pour les applications classiques. On divise ensuite le montant total par le nombre d’année d’exploitation du compresseur. Un compresseur bien entretenu dure au moins dix ans.

Le coût de l’énergie :

Ce poste est le plus important, de loin. Pour le calculer, le mieux est de prendre la fiche technique détaillée du compresseur, et d’y prendre la valeur de la consommation spécifique, généralement donnée en kW. Attention à ne pas prendre la valeur nominale : un compresseur ne compresse pas de l’air comprimé sans interruption. Il s’active et se coupe au fur et à mesure de la consommation sur le réseau. En général, on estime que s’il est bien dimensionné, son utilisation est à 65%. Ensuite en fonction du cout du kWh, on est à même de définir quelle est la consommation énergétique d’un compresseur. En France, nous avons fait le choix du nucléaire, ce qui fait que l’électricité y est une des moins chères d’Europe. Le kWh est aux alentours de 14 centimes.

Le coût de la maintenance :

Une installation d’air comprimé, ça s’entretient : en particulier le compresseur. En général, les utilisateurs de compresseurs prennent un contrat de maintenance proposé par les fabricants qui couvre tous les frais. Dans ces contrats sont intégrés les coûts des pièces de rechange, de l’huile et le coût de la main d’œuvre. Ces contrats incluent aussi, pour un contrat de maintenance totale sur 10 ans, les opérations de maintenance lourde telle que l’échange standard de l’étage de compression.

Calcul du coût du m3 d’air comprimé :

Prenons un exemple avec un petit compresseur de 25 kw qui fournit 200 m3/h. Il coûte à l’achat environ 10.000 €, incluant la cuve et le sécheur d’air. Avec un amortissement sur 10 ans, le coût annuel est de 1000 € par an.

Le contrat de maintenance peut être estimé à environ 1000 € par an.

Calculons son coût énergétique en continu sur l’année, avec une utilisation du compresseur à 65% :

Une année représente 8760h, le compresseur travaille 8760×0,65 = 5694 h/an

Avec un Kwh à 12 centimes dans l’industrie, la facture s’élève à 5694x25x0,12= 17 082 € / an

On détermine le coût total annuel :

- Frais de maintenance : 1 000 par an

- Amortissement de l’achat sur 10 ans : 1 000 € par an

- Coût énergétique : 17 082 € par an

Le coût total représente un coût total de 19 082 €,

Le compresseur produit 200 m3/h d’air comprimé, soit 1.752.000 m3/an

On peut définir le prix du m3 ainsi 19.082 /1.752.000 = 0,011, soit 1.1 cts/m3

Ainsi, si on compte tous les coûts liés à l’air comprimé, le mètre cube d’air, en France, coûte 1.1 centimes. Pas si cher que ça !

Que peut-on faire avec 1 mètre cube d’air comprimé ?

Maintenant, la question se pose aussi : que pouvons-nous faire avec un m3 d’air ?

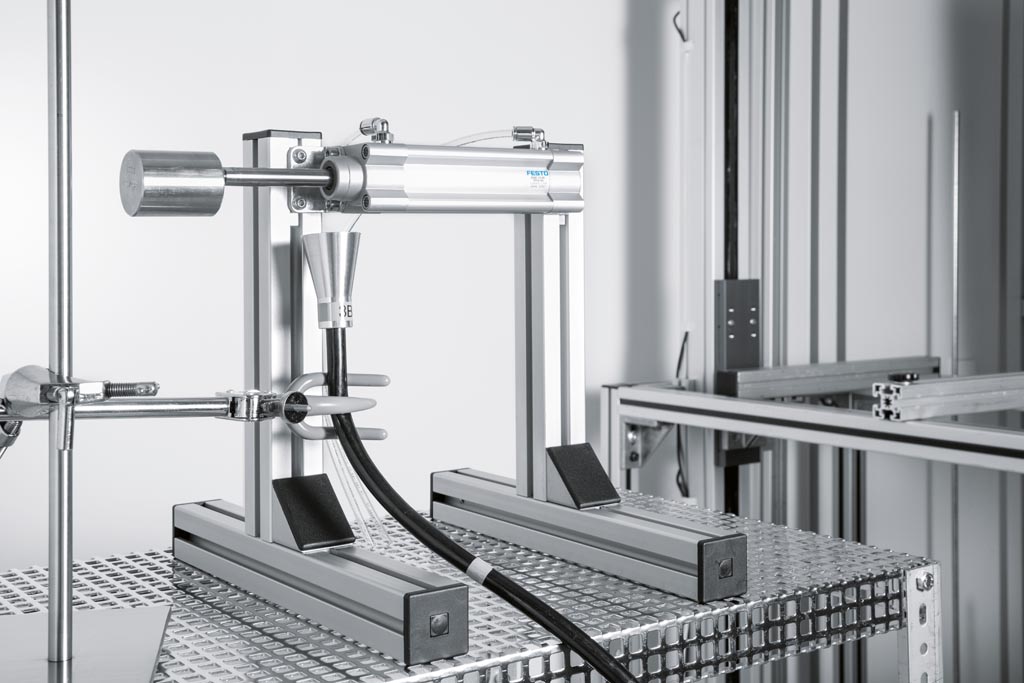

Pour donner un ordre d’idée, un vérin de diamètre 32, avec une course de 200 mm, consomme 2 litres pour faire un aller-retour, avec un effort de plus de 400 N. Avec 1.1 centime, il est possible de faire environ 500 aller/retours sur 200 mm avec une charge de 20 kg, que ce soit à l’horizontale ou à la verticale. Pas mal ! Et si 1.1 centime permet de réaliser 500 cycles, alors 1 million de cycles coûtera 22 €.

Et ce n’est pas tout !

Gardons-en tète aussi l’investissement matériel : à l’achat une solution pneumatique coute environ entre 7 et 10 fois moins cher que la solution électrique (axe + moteur + Servo variateur) ou hydraulique. Pour des applications nécessitant des vitesses importantes sans précision sur les positions d’arrêt, la pneumatique reste la technologie la plus économique.

Comme on vient de le voir, penser que l’air comprimé coûte cher est une idée complètement fausse. Pour des mouvements simples ou avec des charges importantes, l’entrainement pneumatique reste de loin la solution la plus intéressante.

1 commentaire

Je vous donne raison : “très peu seront capable de vous donner un ordre de prix pour un mètre cube d’air comprimé à 6 bars”. En fait ils ne veulent pas le faire. Il suffit pourtant d’un compteur électrique dédié qui mesure l’énergie absorbée par le compresseur ainsi qu’un réservoir pour recueillir l’air respirable qu’il a réellement comprimé, un manomètre pour mesurer la pression obtenue dans le réservoir dont on connaît le contenance et un thermomètre qui va permettre de prendre les mesures à température ambiante, une fois l’air refroidi, donc moins dense. Les calculs théoriques des économies qui pourraient être faites avec des solutions “innovantes” très chères ne résisteraient pas à cette épreuve de réalité.

Votre vérin produit bien 400 N au cm2 (40 bars)?

Par ailleurs les outils à air comprimé ont un rendement d’environ 60%. Pas de quoi malheureusement avec 24 bars faire avancer longtemps un vélo en surcharge, qui en plus du cycliste transporterai une bouteille d’air comprimé.

En revanche la batterie d’un vélo électrique, de apacité équivalente à celle d’une bouteille d’air comprimé, actionne un moteur électrique dont le rendement est de 90 %.

Quelle est votre formation industrielle ? Permet-elle d’aider à industrialiser de nouveaux produits, tel qu’un compresseur stationnaire très haute pression écologique et économique (jusqu’à 700 bars) dont l’idéal serait qu’il puisse être embarqué, par exemple dans l’Airpod ?