Le pressage du fromage a bénéficié d’évolutions technologiques au cours des temps. Commençons par un peu d’histoire avant d’en arriver aux questions de la technologie.

Un peu d’histoire …

Le mot « fromage » tire son origine du nom latin « forma » désignant le moule dans lequel on déposait jadis le caillé de lait pour l’égoutter.

Le mot a ensuite évolué. Il est devenu formage, fourmage, fourmaigne, fromaige et enfin fromage à partir du XVe siècle.

Il a été constaté que 7000 ans avant notre ère, certaines peuplades faisait déjà égoutter le caillé dans des poteries perforés ou paniers en osier. Le caillé pouvait ensuite être pressé à l’aide de pierres pour aider à l’égouttage.

Mais c’est au début de notre ère, que les principales étapes nécessaires à la fabrication du fromage ont été clairement formulées par un romain du nom de Columelle.

Aujourd’hui en France, d’après le Cniel (Centre national interprofessionnel de l’économie laitière), il y aurait plus de 1200 types de fromage en France, toutes catégories confondues.

En effet, les fromages se différencient en fonction de leur couleur, de leur forme, de leur goût, de leur texture, du type de lait (vache, fromage ou brebis), au lait cru ou pasteurisé, mais aussi de part leur mode de fabrication qui peut être différent.

Il y a les fromages frais, les fromages à pâte molle, à croute fleurie ou recouverte de moisissure (camembert), les fromages à croute lavée (Munster), les fromages à pâte persillée qui contiennent des moisissures (Roquefort), les fromages à pâte pressée cuite (Comté) ou non cuite (Saint Nectaire).

Mais quelles sont les différentes étapes de fabrication du fromage ?

Première étape : le caillage du lait.

Le caillage consiste à passer de l’état liquide à l’état solide le lait par acidification naturelle de ses propres ferments. La coagulation se fait soit de façon naturelle, soit en y rajoutant de la présure ou des ferments lactiques.

Seconde étape : l’égouttage.

Cette étape élimine le petit lait (lactose) qui se trouve emprisonné dans le caillé. La qualité et la durée d’égouttage conditionne le pH final du fromage et donc le niveau de sa fermentation.

Troisième étape : le moulage.

Il détermine la forme finale et le poids du fromage.

Quatrième étape : le pressage

C’est une action facultative. Pour certains fromages (à pâtes pressées), il convient d’égoutter le fromage plus fortement pour extraire davantage d’eau afin d’avoir une pâte plus sèche.

Cinquième étape : Le salage.

Cette étape permet d’intégrer du sel dans le fromage. Le sel agit comme conservateur et a une incidence sur la texture et le goût du fromage. Cette étape est réalisée entre l’égouttage et l’affinage. Elle se fait par salage à sec ou en immergeant le fromage dans un bain de saumure.

Dernière étape : l’affinage.

C’est l’étape de maturation. Lors de cette période qui peut durer de quelques jours à plusieurs mois, le fromage murit jusqu’à acquérir sa texture définitive.

Le pressage : son évolution dans le temps.

Tout au long de la vie du fromage (à pâtes pressées), la fonction de pressage a progressé dans la méthode et dans la technique.

Aujourd’hui chaque fromage a sa « formule » de pressage. Pour certains fromages seules quelques étapes suffisent : Deux à trois efforts différents pendant quelques minutes ou quelques heures pour finaliser le pressage.

D’autres fromages requièrent un pressage plus complexe. Le fromage peut être retourné, l’effort de poussée doit être contrôlé, le pressage peut se faire sur plusieurs jours….

Jusqu’à la fin du XIXe siècle, le pressage se faisait essentiellement par presses manuelles. Dans la plupart des cas, ces presses étaient réalisées en bois. L’effort de pressage était appliqué au moyen d’un levier mobile ou d’un système de vis sans fin. Cette solution existe toujours de nos jours et est plutôt utilisée chez les artisans-fromagers.

Au début du XXe siècle, les techniques pneumatiques progressent ; la fonction de pressage de fromage dans les moyennes et grandes fromageries, sera alors industrialisée.

Et depuis, l’air comprimé et la fonction de pressage des fromages sont fortement liés.

Le pressage de fromage : un actionneur pneumatique dédié.

Il existe différentes façons d’utiliser les vérins pneumatiques :

Pour des fromages à petit format, on utilisera un seul vérin pour presser plusieurs fromages à la fois.

Par contre pour les fromages de plus grandes tailles (tel que les tommes), la force exercée nécessite des vérins de plus grandes tailles. On est alors sur des diamètres de piston entre 125 mm et 250 mm pour un seul fromage !!!

Dans certains cas, l’actionneur de pressage peut être remplacé par un vérin à membrane ou par coussin d’air. Le mouvement de pressage horizontal remplace alors le mouvement vertical…

Le vérin peut se retrouver seul sur une table de pressage dans le cas d’une fabrication artisanale.

Il peut également se retrouver sur une ligne de plusieurs dizaines de vérins dans les fromageries industrielles.

Les premiers vérins utilisés pour le pressage ne suivaient pas forcément de normes particulières liées à l’agro-alimentaire. Les tiges étaient en inox mais le reste du vérin (culasses et corps) pouvait être en différentes matières non compatibles avec des milieux tel que les fromageries.

La norme a évoluée, les produits de lavage également…

Du matériel pour répondre aux exigences de cet environnement

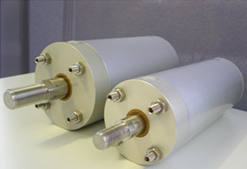

Aujourd’hui, il existe trois types de vérins pneumatiques qui peuvent répondre à ces environnements extrêmes :

- Vérin en aluminium avec une protection renforcée (aluminium fortement anodisé)

- Protection par une peinture époxy

- Version 100% Inox

Dans tous les cas, les industriels ont supprimé les zones de rétention sur les vérins.

L’étanchéité au niveau de la tige et du piston a également évolué. Aujourd’hui il n’est pas rare d’avoir des vérins avec des joints spécifiques. Ce seront des joints à faible friction qui permettent d’avoir un mouvement propre lors de la descente quand le premier pressage se fait à faible pression.

L’étanchéité au niveau de la tige et du piston a également évolué. Aujourd’hui il n’est pas rare d’avoir des vérins avec des joints spécifiques. Ce seront des joints à faible friction qui permettent d’avoir un mouvement propre lors de la descente quand le premier pressage se fait à faible pression.

Les vérins reçoivent maintenant une lubrification à vie et dans la plupart des cas avec une graisse homologuée H1 (graisse pour l’industrie alimentaire).

Exemple de machine de pressage :

https://chalonmegard.com/index.php/nos-machines/pressage-pate-cuite/

http://www.from-inox.fr/materiel-fromagerie/presse-a-cantal/

Le pressage de fromage : comment gérer un effort F pendant un temps T ?

Le mode de gestion d’effort a également évolué ces quarante dernières années. Au départ la gestion des pressions se faisait par manodétendeur. Les fromageries n’avaient pas automatisé la gestion de la durée de pressage et les réglages étaient manuels.

Et puis, il a fallu homogénéiser le pressage. Chaque fromage devait être identique à son voisin. Il a fallu automatiser la gestion des efforts. Dans un premier temps en associant plusieurs manodétendeurs à des électro-distributeurs, ensuite en les remplaçant par des vannes proportionnelles en pression commandées par consigne analogique.

Et puis, il a fallu homogénéiser le pressage. Chaque fromage devait être identique à son voisin. Il a fallu automatiser la gestion des efforts. Dans un premier temps en associant plusieurs manodétendeurs à des électro-distributeurs, ensuite en les remplaçant par des vannes proportionnelles en pression commandées par consigne analogique.

Au début du XXIe siècle, on utilise ces vannes proportionnelles en les intégrant sur des terminaux de distributeurs qui communiqueront par bus de terrain avec les automates de niveau supérieur.

La gestion de l’effort aujourd’hui.

Aujourd’hui, les demandes évoluent. Jusqu’à présent, la gestion de l’effort se faisait en boucle ouverte : la pression est proportionnelle à la consigne. Cela ne suffit plus. Les lignes de pressage sont de plus en plus longues, les risques de fuites sont de plus en plus importantes, l’écart se creuse entre la consigne et la force réelle exercée sur le fromage. Pour éviter les pertes de produits liés à un pressage non conforme, les gestions d’effort se font maintenant en boucle fermée. A chaque fin de ligne, un capteur de pression remonte l’information vers l’automate. On modifie alors la consigne afin d’avoir le bon effort au bon moment…

Depuis 2010, l’évolution de la technique apporte de nouvelles solutions. De nouveaux bus de terrains apparaissent. Le capteur de pression et la vanne proportionnelle peuvent maintenant communiquer par IO-Link.

L’industrie 4.0 s’invite également dans les fromageries. De nouveaux terminaux « intelligents » permettent de gérer correctement les efforts dans les vérins mais également de récupérer de nombreuses données afin de pouvoir analyser les déviations au niveau des efforts sur les fromages, et de faire si nécessaire une maintenance préventive et de tendre vers une maintenance prédictive.

Alors, est ce que la pneumatique a encore de beau jour devant elle dans le pressage de fromage ?

La réponse est oui, mais il faudra qu’elle évolue pour répondre aux nouveaux besoins. Cela sera, peut être, une pneumatique de plus en plus « connectée » …

Schéma présentant l’ensemble des étapes industrielles de la fabrication de fromage :

https://www.smc.eu/fr-fr/solutions/industrie-alimentaire/fromagere

Matériel compatible avec les industries laitières

https://www.festo.com/cms/fr_fr/21393_21413.htm#id_17774

Exemples de vérins inox alimentaire

https://www.festo.com/cms/fr_fr/66945.htm

1 commentaire

Bien Jeanba

Interressant, complet et bien écrit

Bravo