Le moyen le plus simple et le moins cher d’automatiser des mouvements reste à ce jour la technologie pneumatique. Elle utilise la force de l’air comprimé pour déplacer des charges à l’aide de vérins pneumatiques. Pour assurer la meilleure durée de vie de vos installations pneumatiques, la qualité de l’air est déterminante. La principale cause de défaillance prématurée d’un circuit pneumatique est un air comprimé de mauvaise qualité. Nous allons voir quelles solutions mettre en place pour faire durer un circuit pneumatique.

Qualité de l’air comprimé : ce que dit la norme

Il existe trois types de menaces qui peuvent fortement réduire les performances de votre installation d’air comprimé. La première, c’est la poussière. Les particules de poussière peuvent rayer certaines surfaces sensibles ou détériorer les joints. A terme, des fuites apparaissent et le rendement de votre machine diminue. Les poussières les plus fines ne risquent pas d’endommager les organes pneumatiques, mais dans certains environnements (production alimentaire, électronique), elles risquent de contaminer vos produits.

La seconde menace, c’est l’eau. L’humidité est ce qu’il y a des pire pour tous les aciers. Avec un air humide, la rouille vient très vite ronger les pièces métalliques : Tige de vérin, piston de distributeurs, Vis de réglage des amortisseurs…

Dernière menace, la présence d’huile dans votre réseau. De plus en plus de produits fonctionnent avec un air sec, et l’huile sale provenant du compresseur peut boucher des petits orifices, ou encore encrasser les silencieux. Cette huile peut aussi amener de mauvaise odeurs, ce qui peut être problématique dans certaines industries (alimentaires, cosmétiques, pharmaceutiques)

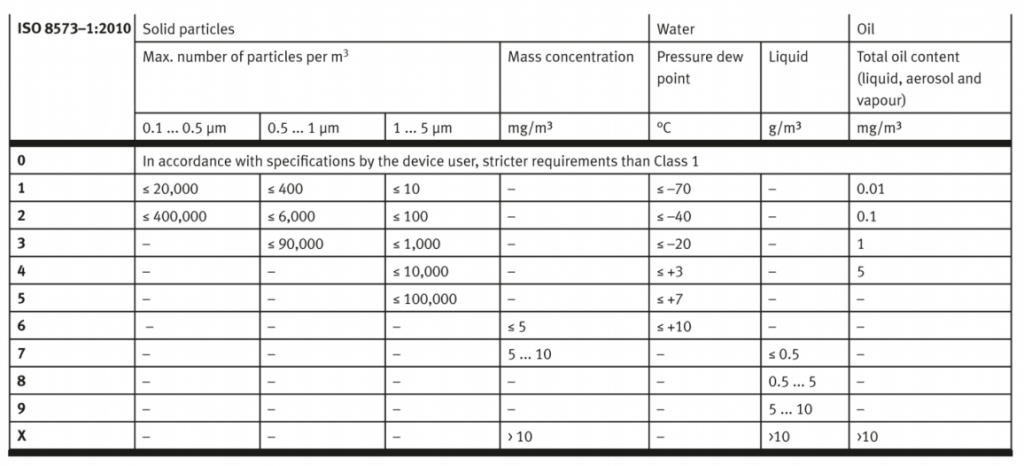

La norme qui définit la qualité de l’air comprimé, c’est la norme ISO 8573-1:2010. Elle définit les principales exigences de qualité pour l’air comprimé et fixe des seuils de quantité maximale pour les trois types de contaminants : Les poussières, l’eau, l’huile.

Pour ses trois contaminants, la norme fixe une classe de 1 à 10 qui définit les différents seuils de présence dans l’air comprimé.

Par exemple, si on prend une qualité d’air [7:4:4], cela signifie que :

- Pour les poussières, on tolère entre 5 et 10 mg de poussière par mètre cube d’air comprimé.

- Pour l’eau, on tolère un point de rosée qui ne dépasse pas 3°C

- Pour l’huile, on tolère la présence de 5 mg d’huile par mètre cube d’air comprimé

Quelle qualité d’air pour quelle application ?

De nombreux secteurs industriels ont des exigences strictes concernant la qualité de l’air comprimé. Par exemple, dans les industries alimentaires et de l’emballage, l’accent est mis sur la sécurité alimentaire. Dans les applications de peinture, il est important que l’air comprimé soit exempt de poussières. voici quelques applications et leur besoin en qualité d’air :

Applications classiques dans l’industrie manufacturière :

Pour la plupart des applications industrielles d’assemblage, d’emballage sans contact avec des aliments, il n’y a pas de restrictions particulières liées à l’environnement. Mais pour s’assurer du bon fonctionnement des appareils pneumatiques (vérins, distributeurs, pinces, silencieux), on recommande la qualité d’air suivante :

- Particules = Classe 7

- Eau = Classe 4

- Huile = Classe 4

Contact direct avec des aliments “non secs” (par exemple, boissons, viandes, légumes, etc.)

L’air comprimé est utilisé pour le transport ou le mélange, mais aussi dans la production de certains aliments. Il entre ainsi directement en contact eux. Dans une machine d’emballage, l’air comprimé entre aussi en contact direct avec les matériaux dans lesquels les aliments seront emballés. Pour ce type d’application, on recommande de respecter la qualité d’air suivante :

- Particules= Classe 1

- Eau = Classe 4

- Huile = Classe 1

Application de peinture dans l’industrie automobile.

En ce qui concerne la peinture, les fabricants de véhicules visent le zéro défaut. L’air comprimé utilisé dans ce cas-là doit donc être exempt de particules de poussière et d’huile. Afin d’obtenir une bonne liaison entre la surface de base et la peinture, cette surface doit également être propre. Sinon, le fabricant devra effectuer des reprises laborieuses et coûteuses. Difficile à envisager pour un fabricant automobile ! Afin de minimiser les problèmes de qualité, l’air comprimé utilisé doit respecter les classes suivantes :

- Particules = Classe 1

- Eau = Classe 4

- Huile = Classe 1

Comment atteindre les différentes classes décrites par la norme ?

Pour atteindre les différentes classes de qualité d’air comprimé, il existe différentes types de filtres. Nous allons voir les technologies les plus utilisées, celles que l’on retrouve fréquemment sur les modules de conditionnent de l’air comprimé.

Le séparateur d’eau

Le séparateur d’eau créé un tourbillon d’air, les gouttes d’eau contenues dans l’air comprimé sont alors projetées contre les parois de la cuve et récupérées. L’air qui sort du séparateur ne contient plus d’eau à l’état liquide. La qualité d’air en sortie est la suivante : [-:4:4]

Exemple de séparateur d’eau en vidéo :

Il est recommandé d’utiliser ce type de séparateur d’eau dans le cas d’air particulièrement humide ou dans le cas ou l’air qui sort du compresseur n’est ni filtré, ni asséché.

Pour les autre filtres nous allons considérer que l’air sort d’un compresseur industriel moderne qui intègre une pré filtration et un séchage de l’air comprimé, avec une qualité d’air en sortie de [7:4:4].

Les différents filtres frittés

Le filtre fritté avec cyclone de séparation débarrasse l’air comprimé des impuretés, de la rouille et de l’eau de condensation. Les cartouches filtrantes peuvent être démontées et remplacées quand le filtre est sale. Il existe plusieurs indices degré de filtration qui répondent à différents besoins de classe d’air. Les plus utilisés ainsi que leur qualité d’air en sortie sont les suivants :

- Filtration à 40 µm, la qualité d’air en sortie est [7:-:4].

- Filtration à 5 µm, la qualité d’air en sortie est [6:-:4].

- Filtration à 1 µm, la qualité d’air en sortie est [5:-:3].

- Filtration à 0,01 µm, la qualité d’air en sortie est [3:-:2].

Le filtre à charbon actif

Il est particulièrement utile pour supprimer les particules d’huile présentes dans l’air comprimé, aussi bien sous la forme liquide que la forme gazeuse. Il a aussi l’avantage de supprimer les mauvaises odeurs dans l’air comprimé, ce qui en fait un produit obligatoire dans l’industrie alimentaire lorsque l’air doit être en contact avec les aliments. La qualité d’air en sortie d’un filtre à charbon actif est [1:7:1].

Le sécheur à membrane

L’air passe dans des milliers de tubes minuscules dont les parois sont perméables à l’eau et pas à l’air. L’eau passe alors à travers la membrane alors que l’air comprimé reste dans le tuyau. Il permet d’abaisser fortement le point de rosée (environ de 20 degrés Kelvin) et donc de monter d’une classe pour la partie teneur en eau.

Par exemple si, en entrée la qualité d’air était de [3:4:2] , l’air en sortie du sécheur sera de qualité [3:3:2]. Pour son bon fonctionnement, il est nécessaire de lui envoyer un air sans poussière, donc un air qui soit déjà passé dans une filtration à 0,01 µm.

Le sécheur à adsorption

C’est l’arme ultime pour supprimer l’humidité de l’air comprimé. L’adsorption, c’est le fait de retenir les molécules d’eau à la surface d’un produit poreux, le plus généralement de l’alumine activée. Il permet d’abaisser le point de rosée à -40°C, voire -70°C en réduisant le débit. La qualité d’air en sortie d’un sécheur à adsorption est donc [2:2:2] ou [2:1:2].

Attention, si vous souhaitez par exemple atteindre un air de qualité [1:4:1], n’envoyez pas l’air du compresseur dans un filtre à charbon actif. Les grosses particules de poussières vont boucher le filtre rapidement et le débit sera quasiment nul. Dans ce cas, il vaut mieux supprimer les grosses poussières en passant d’abord par un filtre à 5µm , puis un filtre à 1µm, puis un filtre à 0,01 µm avant d’envoyer l’air comprimé dans le filtre à charbon actif. Cela rend les lignes de conditionnement d’air comprimé plus imposantes et plus chères, mais c’est le seul moyen d’éviter que les filtre ses bouchent et qu’il n’y ait plus d’air en sortie de filtration.

Finalement, la bonne filtration c’est ni trop, ni trop peu !

Gardez en mémoire que chaque filtre va générer des pertes de charges et donc réduire le débit d’air. Une filtration trop juste risque d’endommager vos installations pneumatiques ou de contaminer vos produits. Une filtration excessive génère des coûts inutiles et des grosses pertes de débits en sortie de filtres. Pour la plupart des applications hors zone alimentaire, une filtration à 40µm sera suffisante si le compresseur fournit un air suffisamment propre et sec.. Ensuite, suivant l’environnement, il sera utile de rajouter des filtres de 1µm, 0,01 µm ou à charbon actif. Reste enfin le cas du besoin d’air très sec. Dans ce cas, il faudra passer par un sécheur à membrane, voire un sécheur à adsorption.

1 commentaire

Merci bien pour votre clarté