Parcours depuis les rouages de la machine, jusqu’au cloud.

La modernisation des usines et l’implémentation de solutions « Industrie 4.0 » sont des thèmes récurrents dans les préoccupations des directeurs de la production. Dans cet article nous allons vous donner une vue d’ensemble facile à appréhender de différents niveaux de la machine : depuis les composants connectés, jusqu’au cloud.

Comment mener avec succès et sans accroc la connectivité entre les composants mécaniques, électroniques et le contrôle-commande ?

Les axes électriques et les moteurs

Choisir l’axe électrique convenant à votre application peut être compliqué. Il n’existe pas de standard permettant de rendre simple l’interconnexion électromécaniques des axes et de connecter les moteurs. Très souvent il est nécessaire de réaliser ou d’acheter des kits d’adaptation sur mesure. C’est pour cette raison qu’il est préférable de voir l’ensemble axe + moteur comme un système plutôt que comme des composants individuels.

La conception d’un système mono axe ou multi-axe commence par poser les questions de charge utile, course, efforts et précision requises. Ensuite on peut s’interroger sur le type de mouvement requis (linéaire, insertion, pousser, tirer, rotation, pick and place etc…) et la vitesse ainsi que la précision nécessaire pour l’application. Une fois cela déterminé, on peut alors se pencher sur les options et le type d’axe à mettre en place (vis à bille, courroie crantée …), et le type de guidage souhaité. A partir de maintenant il est possible de déterminer la bonne combinaison de moteur et d’axe. Malheureusement entre différents fabricants, les données sont souvent présentées de manière différentes, dans différents formats ou unités. Pour vous aider dans votre choix vous pouvez utiliser des logiciels de dimensionnement qui vous donnent souvent à la fin, un système complet en plus de vous guider dans l’ensemble du processus. Sans ce type de logiciel il peut être fastidieux d’entrer dans un processus itératif afin de déterminer la juste combinaison de composants.

Une des erreurs les plus communes est de surdimensionner le moteur, cela peut entraîner des surcoûts et augmenter les tailles des axes et des systèmes mécaniques supportant les charges en mouvement, comme par exemple dans le cas d’un manipulateur XYZ. Les logiciels d’aide à la conception permettent d’éviter cela, d’autant qu’ils proposent généralement une combinaison d’axes la plus économique possible vis-à-vis des prix des différents éléments. Cela peut vous permettre d’économiser du temps de dimensionnement, d’éviter des erreurs, et donc de maitriser vos couts.

Les contrôleurs de servomoteurs

Un contrôleur moteur est un système destiné à transformer une commande automate en pilotage de courant électrique pour le moteur. Le pilotage se fait généralement en vitesse, mais peut aussi correspondre à un couple désiré ou bien une position. Bien entendu le contrôleur moteur ainsi que le servomoteur doivent être choisi à l’unisson, préférentiellement chez le même fournisseur, ce qui vous permettra de profiter des outils de mise en route et de paramétrage fournis.

Le contrôleur nécessite d’être configuré afin de remplir sa fonction correctement et d’atteindre les performances. Aujourd’hui le paramétrage peut être fait par l’intégrateur qui, une fois les logiciels pris en mains, pourra être complétement autonome ce qui permet d’économiser du temps de mise en route.

De quelle manière le contrôleur communique t’il avec l’automate ?

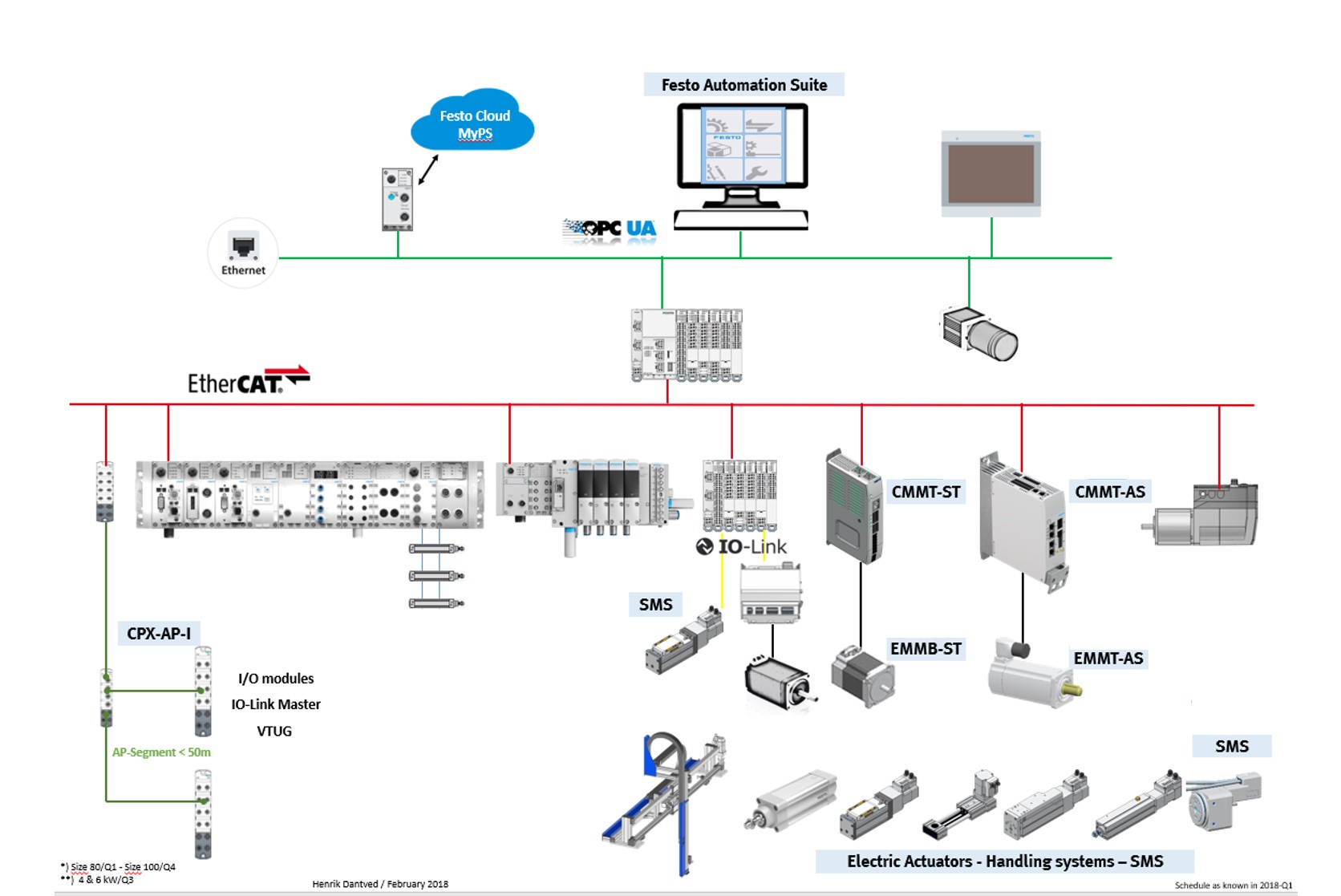

Cette communication à lieu via un réseau sue l’on appelle le bus de terrain, et qui est souvent déterminé par l’automate que l’on met en place. Les bus usuels que l’on peut rencontrer sont par exemple Profibus, DevicNet, qui sont des bus anciens. Aujourd’hui nous aurons plutôt tendance à implémenter des bus basés sur Ethernet, comme par exemple Profinet, EthernetIP, ModBus TCP, ou bien Ethercat. Chaque bus à ses avantages et inconvénients, ce qui fera l’objet d’un autre article.

L’automate programmable industriel (API)

L’API est le processeur, le chef d’orchestre, le coordinateur, il contrôle l’ensemble de la machine, voire de la ligne de production, il permet de connecter vos différents équipements :

Structure d’un API :

L’API émet et reçoi de l’information qui sera traitée par l’unité centrale. Il est souvent piloté par un logiciel propriétaire intégré et fourni avec l’API, comme par exemple chez Siemens ou Rockwell Automation. Le système d’exploitation peut aussi être open, comme par exemple avec Codesys. La programmation de l’API se fait grâce à un IDE compatible fourni avec le système. C’est ici que l’automaticien va pouvoir écrire les séquences de déroulement du fonctionnement de la machine, et donc faire correspondre à un certain état des entrées, des états de sorties. Les entrées sont par exemple des entrées capteur, boutons, interface homme machine etc… Les sorties peuvent piloter des distributeurs, des moteurs, cela soit par des connexion fil à fil ou par bus de terrain.

Cloud et numérique

Le numérique ouvre des possibilités nouvelles que l’on regroupe pour des raisons de communication sous le terme d’Industrie 4.0. Il permet d’échanger de la donnée générée par différentes sources, de l’agréger, de al visualiser, de l’analyser et de l’interpréter via des algorithmes, pour fournir de nouvelles interprétations des processus de production ou bien pour modifier ces processus et les rendre plus performants. On trouve par exemple des systèmes de Dashboard, ou panneaux d’affichage numérique qui ont l’avantage d’une mise à jour temps réel et un accès à distance, on se trouve donc plus prêt des machines ce qui permet de réagir plus tôt. L’analyse de données permet de trouver des pistes d’amélioration ou bien d‘aider les équipes de maintenance pour anticiper les actions à faire, identifier les schémas caractéristiques, prédire les comportement machine, prévenir les pannes

De quelle manière l’API peut il communiquer avec le cloud ?

Généralement les APIs ne communiquent pas directement avec le cloud, mais nécessite une passerelle que l’on nomme du terme anglais IOT Gateway. Le cloud et l’API utilisent différentes architectures et différents protocoles, c’est pourquoi cette passerelle permet d’établir un lagunage de communication commun, on trouve par exemple AMQP ou bien MQTT. Ces IOT Gateway jouent un rôle central dans l’univers de l’usine connectée : protocole de communication, filtrage, protection, préanalyse de données, sécurité informatique.